La mecánica de la excelencia en huecograbado

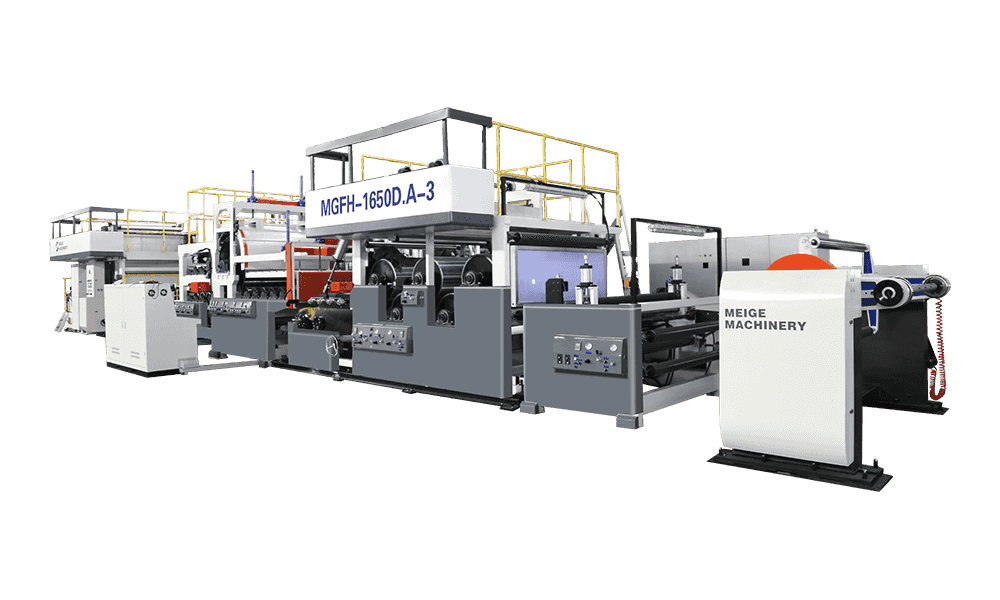

el máquina de huecograbado Se erige como la cúspide de la tecnología de impresión industrial, diseñada específicamente para producción de alta velocidad y tiradas largas. A diferencia de la flexografía, que utiliza placas elevadas, el huecograbado utiliza un proceso de huecograbado en el que la imagen se graba químicamente o con láser en la superficie de un cilindro de metal. Durante el funcionamiento, este cilindro está parcialmente sumergido en un tintero. A medida que gira, la tinta llena las células microscópicas empotradas. Luego, una "cuchilla" de precisión raspa el exceso de tinta de la superficie sin imagen, asegurando que solo la tinta dentro de las celdas se transfiera al sustrato a medida que pasa entre el cilindro de huecograbado y un rodillo de impresión.

Este método de transferencia directa permite una densidad y consistencia de tinta increíbles en millones de impresiones. Las máquinas modernas suelen estar diseñadas en un formato de "estación" modular, donde cada color requiere su propia unidad de impresión dedicada. Esta configuración permite capas complejas, incluidos recubrimientos especiales, tintas metálicas y acabados táctiles que otros métodos de impresión tienen dificultades para replicar con el mismo nivel de nitidez y profundidad.

Componentes críticos y sus roles funcionales

Para lograr la precisión a nivel de micras requerida para el embalaje de alta definición, varios subsistemas sofisticados deben funcionar en perfecta sincronía. La confiabilidad de una máquina de huecograbado depende en gran medida de la calidad de sus sistemas de control de tensión y secado, que evitan que el sustrato se estire y se corra la tinta a velocidades que a menudo superan los 600 metros por minuto.

el Inking and Doctor Blade System

el doctor blade is perhaps the most critical consumable in the machine. It must maintain a precise angle and pressure against the chrome-plated cylinder to ensure a "clean wipe." Any vibration or misalignment here results in streaks or "hazing" on the final product. Advanced machines now utilize enclosed ink chambers to reduce solvent evaporation and maintain consistent ink viscosity throughout the run.

Unidades de secado y extracción

Debido a que el huecograbado a menudo utiliza tintas a base de solventes para una adhesión superior en películas plásticas, se colocan campanas de secado de alta capacidad entre cada estación de color. Estas unidades utilizan aire calentado a alta velocidad para evaporar los solventes instantáneamente. Los diseños modernos y ecológicos suelen integrar sistemas de recuperación de calor (HRS) para reutilizar la energía térmica, lo que reduce significativamente la huella de carbono de la instalación.

Comparación de rendimiento: huecograbado frente a flexografía

La elección entre huecograbado y otros métodos de impresión suele reducirse a un equilibrio entre volumen y calidad. Si bien el costo inicial de grabar cilindros de huecograbado es mayor que el de producir placas flexográficas, la durabilidad y la calidad de salida del huecograbado a menudo lo hacen más económico para ciclos de producción masivos. La siguiente tabla destaca los diferenciadores clave para los fabricantes que evalúan estas tecnologías.

| Característica | Máquina de huecograbado | Máquina flexográfica |

| Portador de imagen | Cilindro de metal grabado | Placa de fotopolímero |

| Durabilidad de la impresión | Extremadamente Alto (Millones de metros) | Moderado (desgaste de la placa con el tiempo) |

| Consistencia del color | Superior durante toda la carrera | Variable basada en la presión de la placa. |

| Longitud de ejecución ideal | Gran escala/alto volumen | Tiradas cortas a medias |

Avances en automatización y sostenibilidad

el latest generation of rotogravure machines focuses on reducing "make-ready" times and material waste. Historically, gravure was criticized for high setup waste, but smart automation has significantly mitigated these issues. Manufacturers are now integrating Industry 4.0 features to ensure the process is as efficient as possible.

- Control automático de registro: las cámaras de alta velocidad detectan marcas de registro en tiempo real y ajustan automáticamente las posiciones de los cilindros con una precisión de 0,1 mm.

- Tecnología Electronic Line Shaft (ELS): Al reemplazar los ejes de transmisión mecánicos con servomotores independientes para cada estación, las máquinas logran una mayor sincronización y un menor desgaste mecánico.

- Compatibilidad con tintas a base de agua: las nuevas configuraciones de secado permiten que las máquinas manejen tintas a base de agua, lo que reduce las emisiones de COV y se alinea con los mandatos de sostenibilidad global.

- Carros de cambio rápido: permiten a los operadores preparar los cilindros y las bombas de tinta del siguiente trabajo fuera de línea, lo que reduce el tiempo de inactividad entre trabajos a cuestión de minutos en lugar de horas.

A medida que la demanda de envases premium en los sectores de alimentos, bebidas y farmacéutico continúa creciendo, la máquina de huecograbado sigue siendo la opción preferida para las marcas que no pueden comprometer el impacto visual o la precisión repetible.