- Hogar

- Acerca de

- Categorías

- Productos de la serie principal

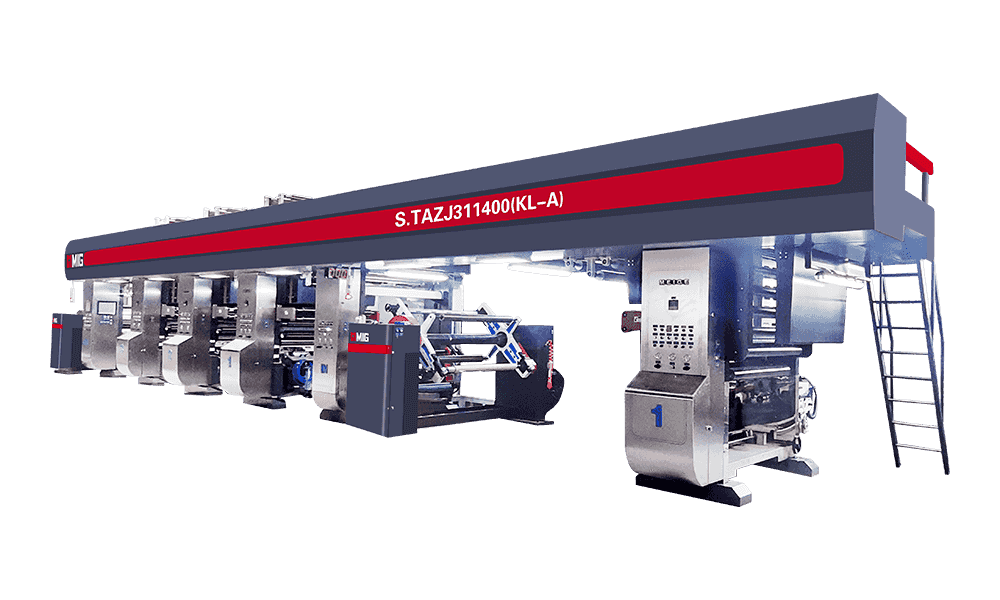

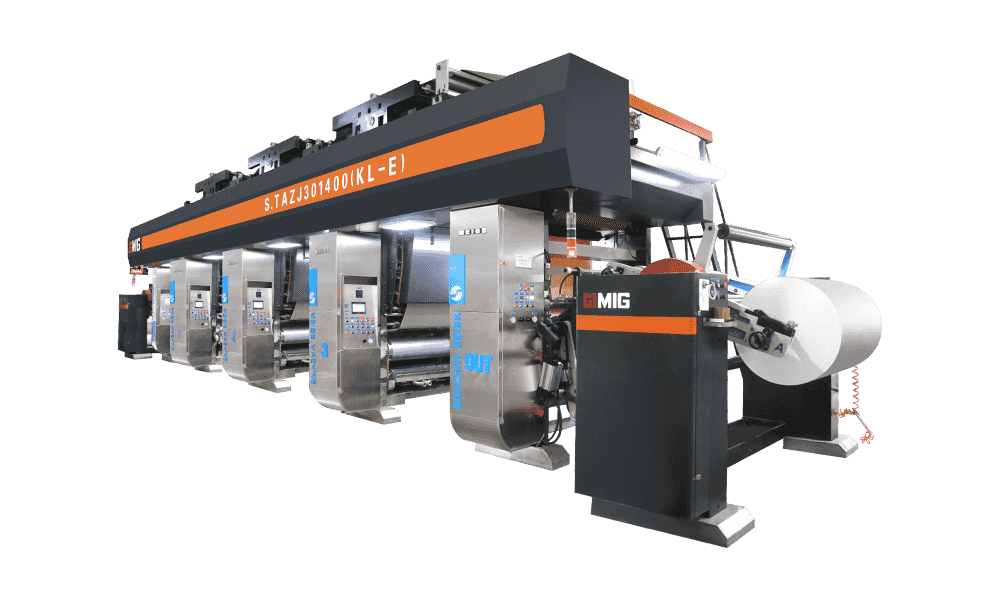

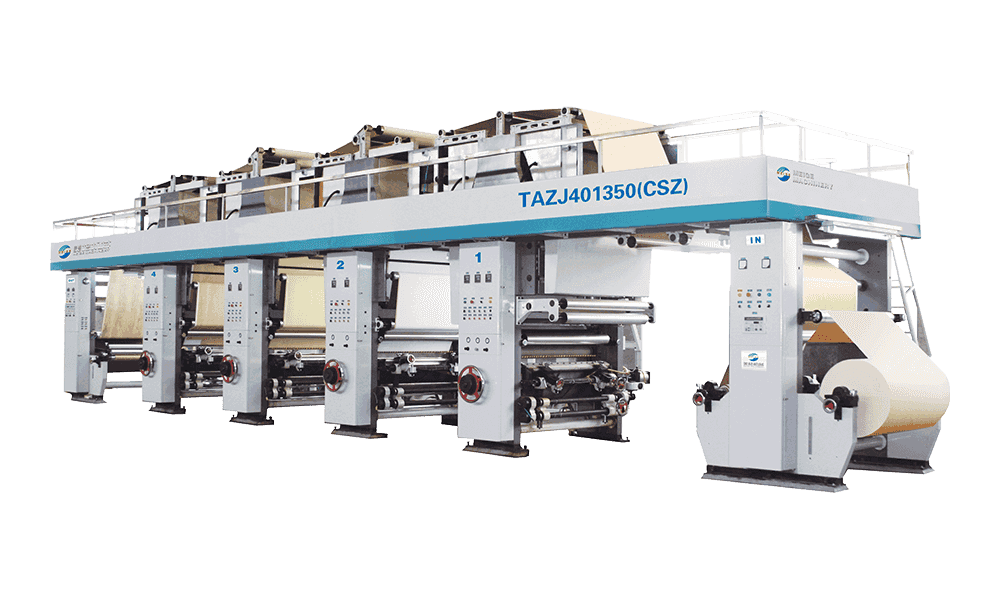

- Impresora de huecograbado de papel decorativo serie KL

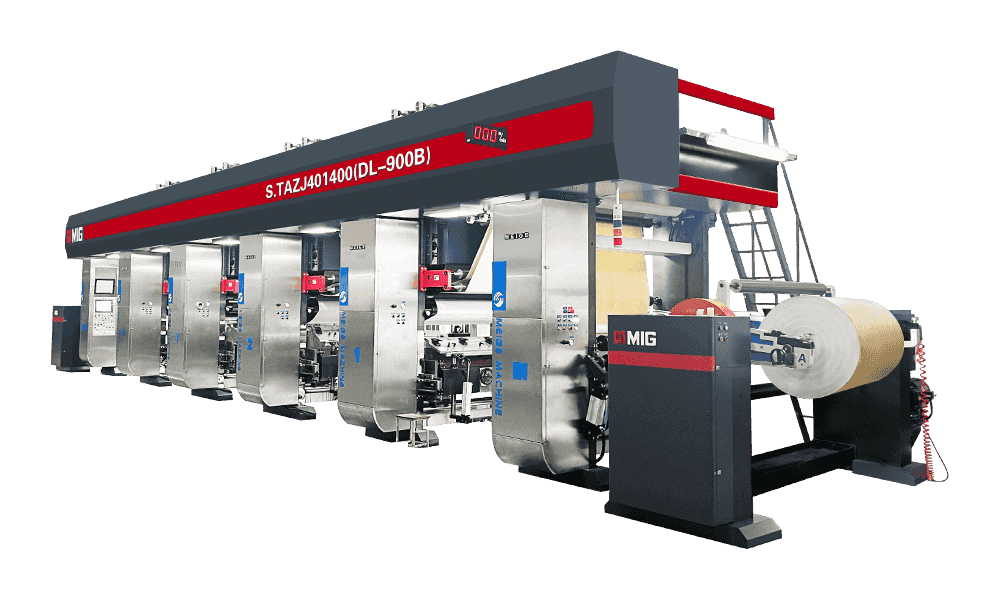

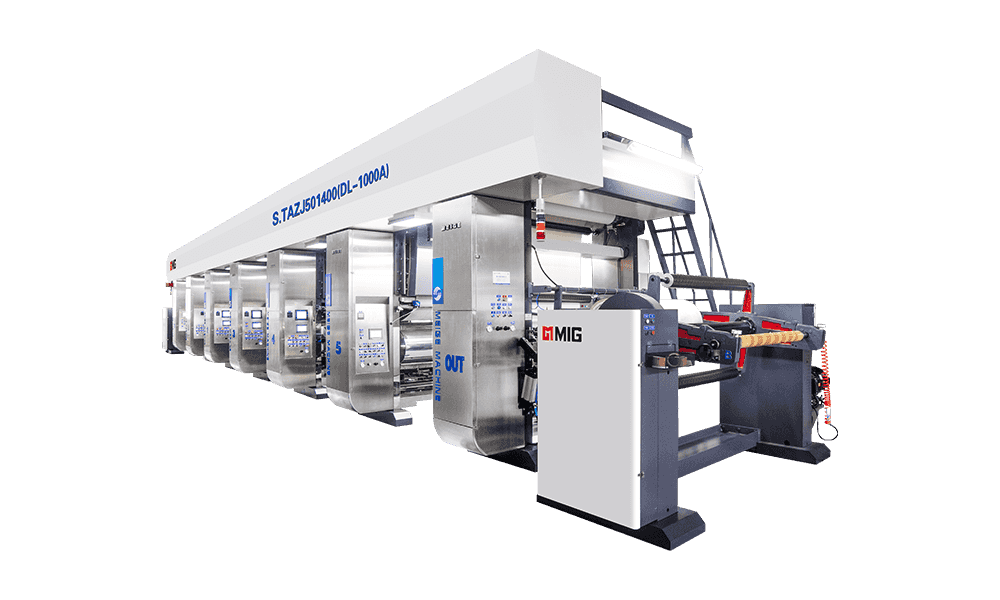

- Impresora de huecograbado de papel decorativo serie DL

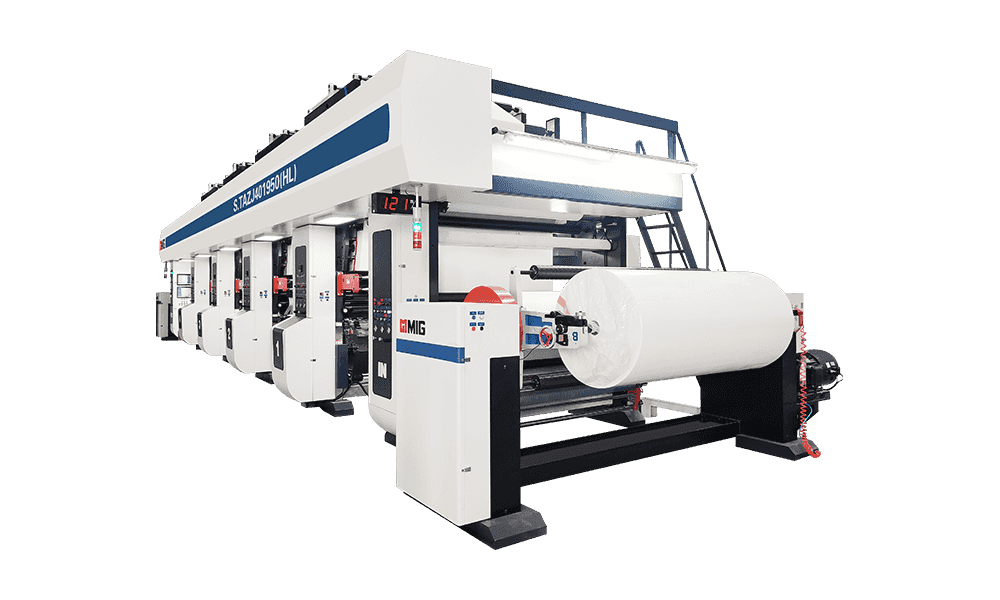

- Impresora de huecograbado de papel decorativo serie HL

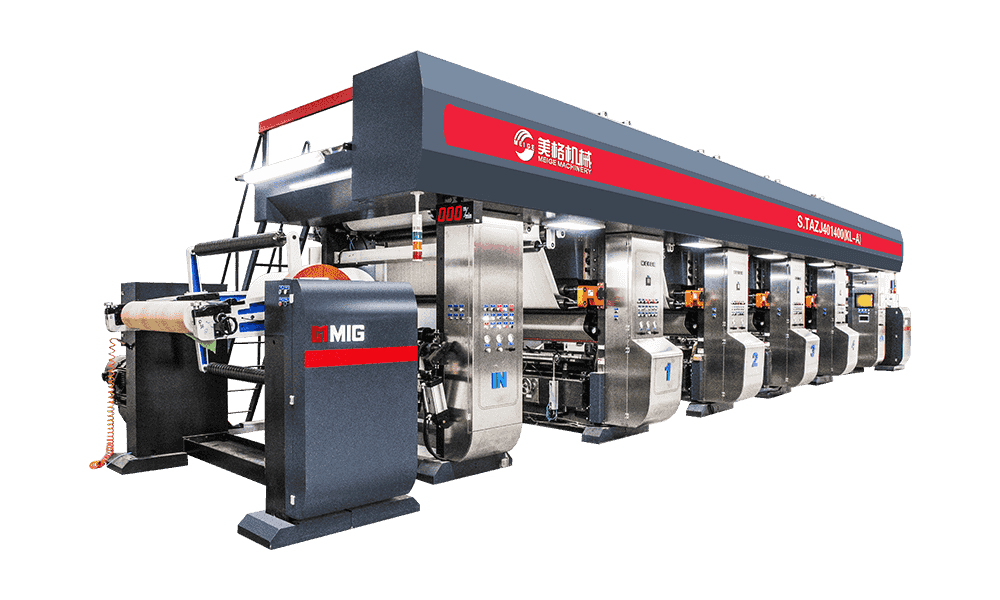

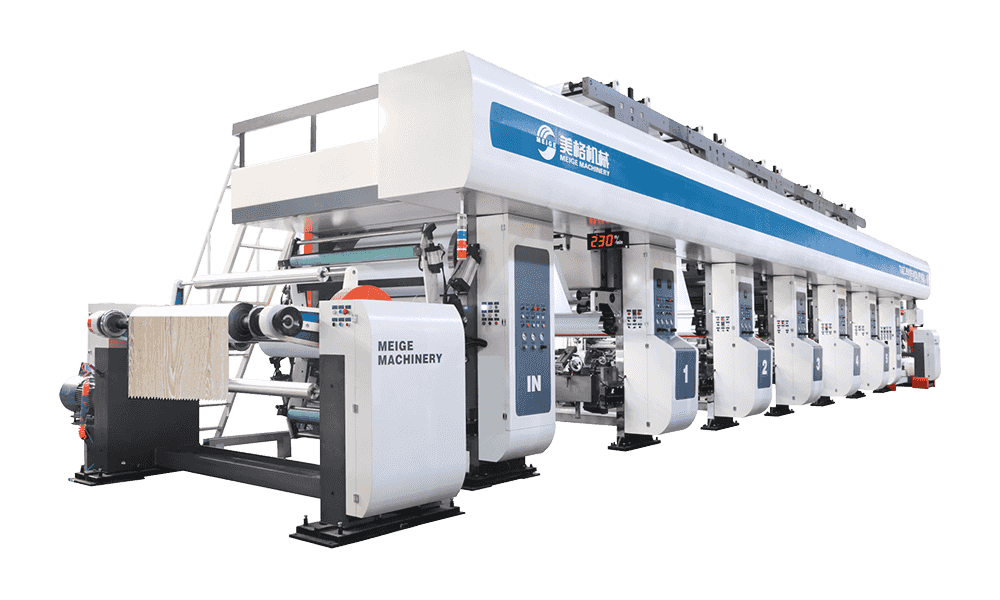

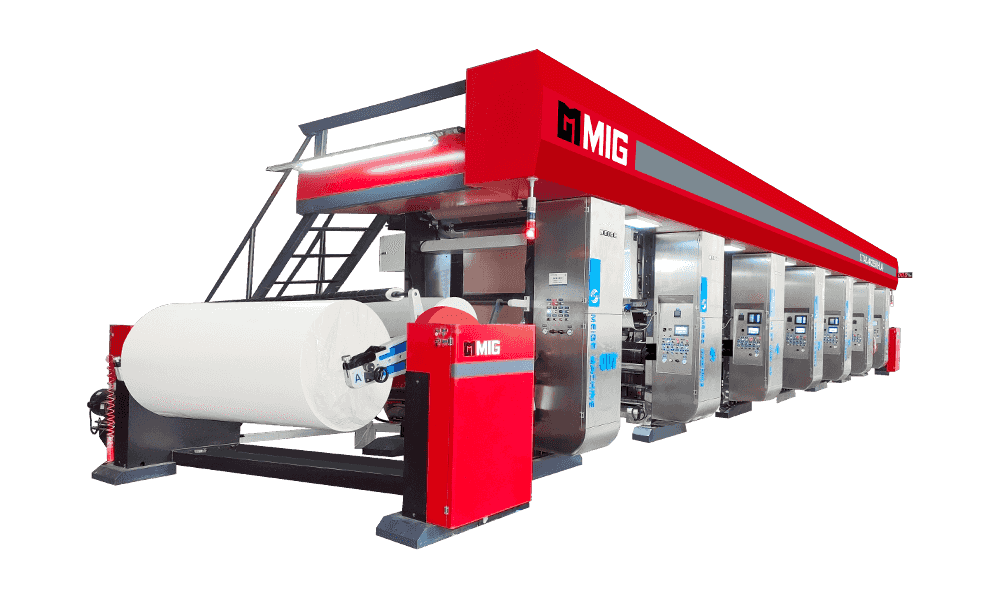

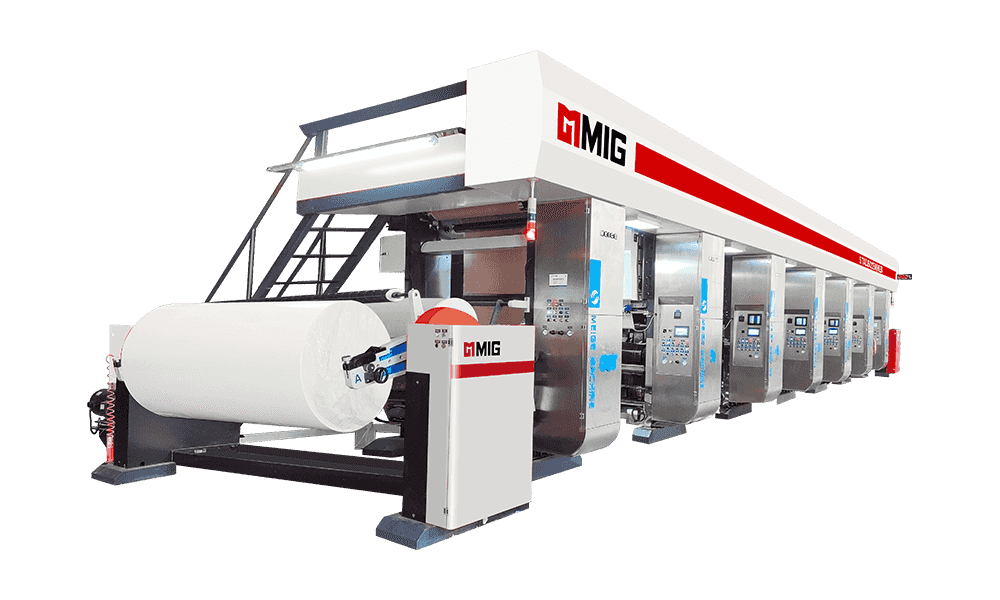

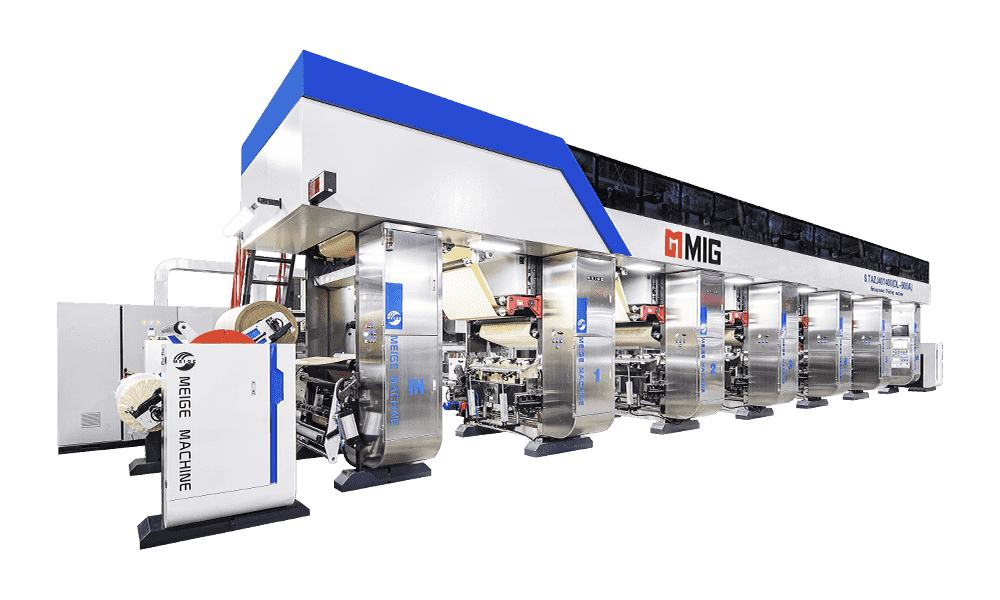

- Impresora de huecograbado de papel decorativo serie MG

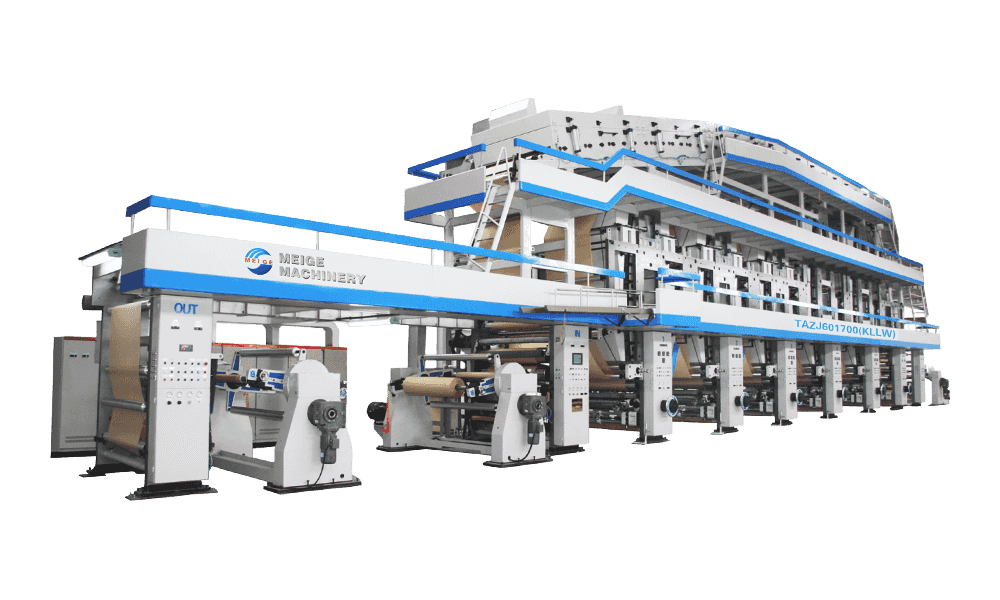

- Máquina de recubrimiento por huecograbado de papel decorativo serie LLW

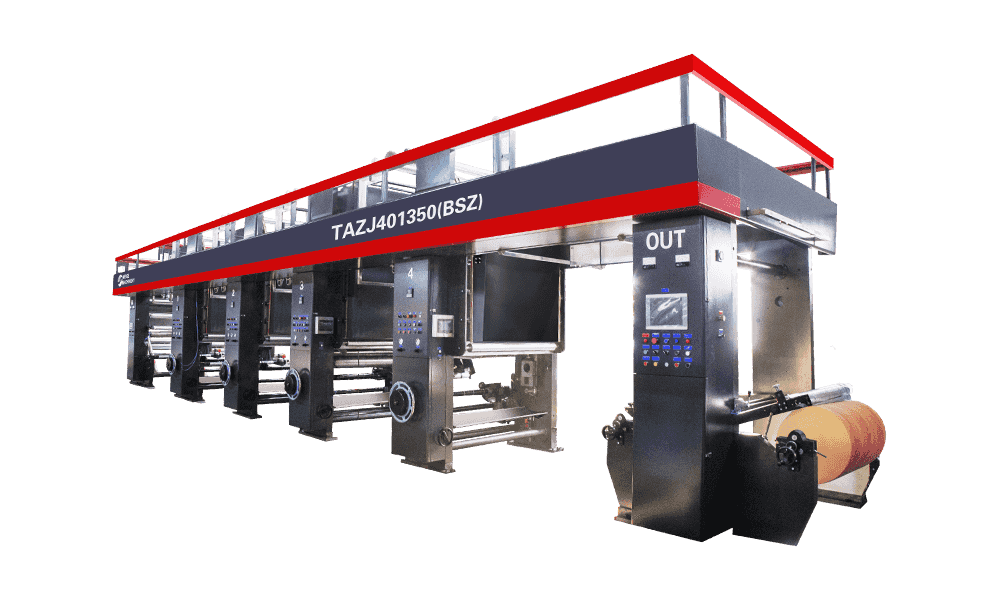

- Impresora de huecograbado de papel decorativo serie BL, CS, JS, CL, JL, EL

- Impresora de huecograbado serie PL (PVC)

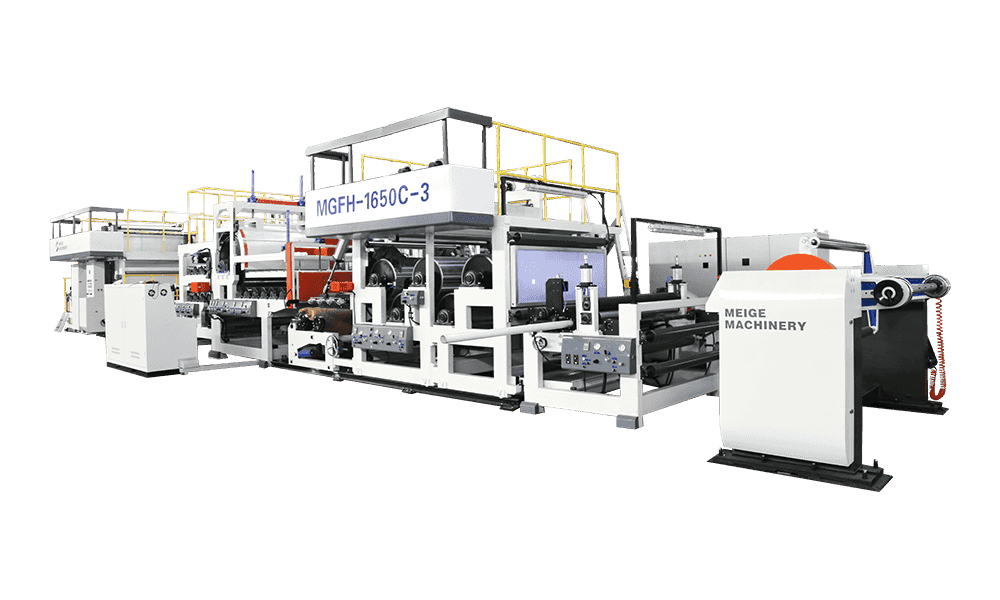

- Máquina laminadora multicapa serie FH (PVC)

- Máquina de impresión por huecograbado por transferencia serie GL

- Productos de soporte auxiliares

- Serie inteligente de lavadoras de placas completamente automáticas

- Serie de almacenamiento inteligente con rodillos de huecograbado apilables

- Serie de máquinas rebobinadoras de inspección

- Prensa de muestra

- Mezclador de tinta, empacadora de papel usado, máquina de inmersión de muestras

- Herramientas logísticas: AGV (robot), montacargas eléctrico, camión con rodillos para placas

- Productos de la serie principal

- Fabricar

- Innovación

- Apoyo

- Blog

- Contacto

Menú Web

- Hogar

- Acerca de

- Categorías

- Productos de la serie principal

- Impresora de huecograbado de papel decorativo serie KL

- Impresora de huecograbado de papel decorativo serie DL

- Impresora de huecograbado de papel decorativo serie HL

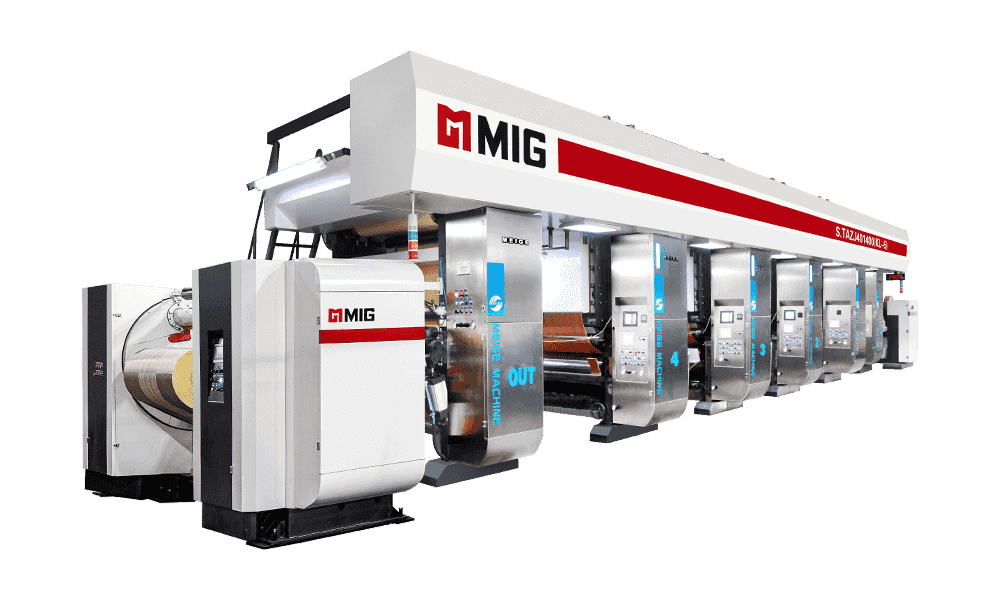

- Impresora de huecograbado de papel decorativo serie MG

- Máquina de recubrimiento por huecograbado de papel decorativo serie LLW

- Impresora de huecograbado de papel decorativo serie BL, CS, JS, CL, JL, EL

- Impresora de huecograbado serie PL (PVC)

- Máquina laminadora multicapa serie FH (PVC)

- Máquina de impresión por huecograbado por transferencia serie GL

- Productos de soporte auxiliares

- Serie inteligente de lavadoras de placas completamente automáticas

- Serie de almacenamiento inteligente con rodillos de huecograbado apilables

- Serie de máquinas rebobinadoras de inspección

- Prensa de muestra

- Mezclador de tinta, empacadora de papel usado, máquina de inmersión de muestras

- Herramientas logísticas: AGV (robot), montacargas eléctrico, camión con rodillos para placas

- Productos de la serie principal

- Fabricar

- Innovación

- Apoyo

- Blog

- Contacto

Búsqueda de Producto

Salir del menú

Información de la industria

Hogar / Blog / Información de la industria / Máquinas de impresión de RotoGravure: una guía completa

Máquinas de impresión de RotoGravure: una guía completa

1. Introducción a las máquinas de impresión de RotoGravure

En el vasto paisaje de las tecnologías de impresión, RotoGravure se erige como un incondicional, celebrado por su capacidad incomparable para producir imágenes consistentes de alta calidad a velocidades notables.

¿Qué es la impresión de RotoGravure?

La rotoGravure, a menudo simplemente llamada Gravure, es un tipo de proceso de impresión de Intaglio.

Breve historia y evolución

Las raíces de rotoGravura se remontan a principios del siglo XIX con la invención de la fotografía y el desarrollo posterior de la fotogravura. Karel Klíč, un pintor checo, se le atribuye en gran medida el desarrollo del primer proceso práctico de impresión de rotugráficos en 1890.

Inicialmente, RotoGravure se utilizó principalmente para reproducciones de arte e ilustraciones de alta calidad. Sin embargo, su eficiencia y capacidad para manejar carreras largas llevaron rápidamente a su adopción en la impresión de publicaciones, particularmente para revistas y periódicos que requieren imágenes ricas. A mediados del siglo XX, vio avances significativos en tecnología de grabado, formulaciones de tinta y diseño de máquinas, ampliando su alcance en envases flexibles y otras aplicaciones industriales. Hoy, con la integración digital y la automatización mejorada, RotoGravure continúa evolucionando, adaptándose a las demandas de la impresión moderna.

Componentes clave de una máquina de impresión de RotoGravure

Una máquina de impresión de RotoGravure típica es un sistema complejo de estaciones múltiples diseñadas para una operación continua de alta velocidad.

Unidades de impresión: Cada color en el diseño requiere una unidad de impresión dedicada. Cada unidad comprende un cilindro grabado, una fuente de tinta, una cuchilla para el médico y un rodillo de impresión.

Cilindros grabados: Estos son el corazón del proceso de rotogravación. Hecho de acero y típicamente chapado en cobre, la imagen está grabada o grabada en su superficie en forma de células microscópicas que sostienen la tinta.

Fuentes de tinta: Estos depósitos contienen las tintas de baja viscosidad basadas en solventes utilizadas en RotoGravure.

Doctor Blades: Un componente crucial, la cuchilla del médico es una cuchilla de acero delgada y flexible que raspa el exceso de tinta de las áreas de no imagen del cilindro giratorio, dejando tinta solo dentro de las celdas grabadas.

Rollers de impresión: Estos rodillos cubiertos de goma aplican presión al sustrato, presionándolo contra el cilindro grabado para facilitar la transferencia de tinta de las células al sustrato.

Sistemas de secado: Después de imprimir cada color, la tinta debe secarse a fondo antes de aplicar el próximo color. Las máquinas de rotoGravure incorporan potentes sistemas de secado, a menudo utilizando aire caliente, para lograrlo rápidamente.

Unidades de relajado y rebobinado: Estos sistemas administran la red continua de sustrato (por ejemplo, rollo de papel, rollo de película) a medida que se alimenta y sale de la máquina de impresión.

Sistema de manejo web: Una serie de rodillos, dispositivos de control de tensión y mecanismos de guía garantizan que el sustrato se mueva suavemente y con precisión a través de las diversas unidades de impresión.

Panel de control y sistemas de automatización: Las máquinas modernas de rotoGravure cuentan con controles electrónicos sofisticados para registro preciso, control de tensión, gestión de velocidad y detección de defectos, a menudo con automatización integrada para operaciones eficientes.

2. El proceso de impresión de rotoGravure

El verdadero brillo de RotoGravure se encuentra en su proceso meticulosamente orquestado, donde cada paso contribuye a la producción final de alta calidad. Desde la intrincada preparación del cilindro de impresión hasta el secado rápido de la tinta, cada etapa es vital para lograr los resultados deseados.

Preparación del cilindro: grabado y grabado

La base de cualquier impresión de RotoGravure es el cilindro grabado. Este es un paso muy preciso y crítico. Los cilindros generalmente están hechos de acero y luego se electroplacan con una capa de cobre. La imagen a imprimir se transfiere a esta superficie de cobre.

Existen varios métodos para la preparación del cilindro:

-

Grabado químico: Históricamente, esto involucró recubrimientos de resistencia fotográficos aplicados al cilindro. La exposición a la luz a través de una película negativa endurecería la resistencia en las áreas de no imagen, mientras que las áreas de imagen permanecieron suaves. Los baños de grabado químico disolverían el cobre en las áreas no endurecidas, creando las células de tinta. Este método todavía se usa pero es menos común para el trabajo de alto volumen.

-

Grabado electromecánico: Este es el método más común hoy. Un lápiz óptico de diamantes, guiado por datos digitales del archivo de imagen, graba físicamente las células en la superficie de cobre. La profundidad y el tamaño de estas celdas corresponden directamente a los valores tonales en la imagen: las células más profundas y más grandes contienen más tinta para los tonos más oscuros, mientras que las células menos profundas y más pequeñas contienen menos tinta para tonos más ligeros. Este método ofrece una precisión y repetibilidad excepcionales.

-

Grabado con láser: Una técnica cada vez más avanzada, el grabado con láser utiliza láseres de alta potencia para abluir o grabar las células directamente en el cobre o, a veces, una superficie cerámica. Este método ofrece detalles muy finos y puede ser más rápido que el grabado electromecánico para ciertas aplicaciones.

Independientemente del método, el objetivo es crear un patrón de células microscópicas que representen con precisión la imagen, con profundidades y tamaños variables para controlar el volumen de tinta y, en consecuencia, la intensidad del color y la gradación tonal. Después del grabado, el cilindro típicamente está chapado en cromo para la durabilidad y para evitar el desgaste durante el proceso de impresión.

Sistema de tinción: fuente de tinta, rollos de medición

El sistema de entrada en una prensa de RotoGravure está diseñado para entregar eficientemente una cantidad precisa de tinta al cilindro grabado.

-

Fuente de tinta: Debajo del cilindro grabado se encuentra una fuente de tinta, un canal que contiene un suministro continuo de tinta de baja viscosidad a base de solvente. El cilindro grabado gira a través de esta fuente de tinta, recogiendo tinta que llena sus miles de células pequeñas.

-

Rollos de medición (opcional, para sistemas específicos): Si bien no está universalmente presente en todos los sistemas de tintado de RotoGravure (como la cuchilla del médico es el dispositivo de medición principal), algunas configuraciones pueden usar un rodillo de recolección o una disposición de cuchilla del médico "ángulo inverso" para ayudar a aplicar una película uniforme de tinta en el cilindro antes de la cuchilla del médico principal. Sin embargo, el componente crítico para la medición de tinta precisa es la cuchilla del médico.

Alimentación de sustratos y manejo web

Las prensas de rotoGravure son máquinas (alimentadas con la web) casi exclusivamente, lo que significa que imprimen en un rollo de material continuo en lugar de sábanas individuales.

-

Unidad de desenrollado: Se monta un gran rollo de sustrato (papel, película, lámina, laminado, etc.) en la unidad de relajación. Esta unidad presenta sistemas de control de tensión que garantizan que la web se alimente de manera suave y consistente en las unidades de impresión. La tensión precisa es crucial para prevenir las arrugas, el estiramiento o el registro erróneo.

-

Sistemas de guía web: A medida que la web viaja a través de la máquina, los sistemas de guía en la web, a menudo utilizando sensores ópticos o ultrasónicos, monitorean y ajustan continuamente la posición lateral de la web para asegurarse de que permanezca perfectamente alineado con las unidades de impresión.

-

Sección de Infeed: Antes de la primera unidad de impresión, una sección de información se establece generalmente la tensión y la velocidad iniciales de la web, preparándola para el proceso de impresión.

Impresión de impresión y control de presión

Aquí es donde se produce la transferencia de tinta real.

-

Roller de impresión: Posicionado frente al cilindro grabado, el rodillo de impresión (también llamado rodillo de presión) generalmente se cubre con un material resistente como el caucho. A medida que el sustrato pasa entre el cilindro grabado y el rodillo de impresión, el rodillo de impresión aplica una presión uniforme, presionando el sustrato firmemente en contacto con el cilindro grabado.

-

Transferencia de tinta: Bajo esta presión, la acción capilar y las propiedades adhesivas de la tinta, combinadas con la naturaleza absorbente del sustrato, hacen que la tinta se transfiera de las células microscópicas del cilindro a la superficie de la red. Las profundidades variables de las celdas aseguran que se transfieran diferentes cantidades de tinta, creando las variaciones tonales deseadas y los detalles de la imagen.

-

Control de presión: Mantener una presión consistente y precisa es vital para la transferencia de tinta uniforme y la calidad de impresión. Las máquinas modernas emplean sistemas neumáticos o hidráulicos sofisticados para controlar la presión del rodillo de impresión con alta precisión.

Proceso de secado: importancia y métodos

Una de las características definitorias de RotoGravure, especialmente para la impresión multicolor, es la necesidad de un secado efectivo después de cada aplicación de color. Debido a que las tintas de rotogravure típicamente se basan en solventes y se aplican en capas relativamente gruesas, el secado es crucial para evitar la manchas y permitir que los colores posteriores se impriman sin sangrado.

-

Importancia: Si la tinta no está completamente seca antes de la siguiente unidad de impresión, la tinta húmeda puede transferirse de regreso al siguiente rodillo de impresión, causar manchas o conducir a una mala adhesión de las capas de tinta posteriores.

-

Métodos de secado:

-

Secado de aire caliente: Este es el método más común. Después de cada unidad de impresión, la web impresa pasa a través de un túnel de secado cerrado donde se distribuye el aire caliente sobre la tinta húmeda. El aire caliente acelera la evaporación de los solventes en la tinta.

-

Secado infrarrojo (IR): Las lámparas IR se pueden usar junto con o como una alternativa al aire caliente, proporcionando calor radiante para secar rápidamente la tinta.

-

Curado UV (para tintas UV): Si bien es menos común en la rotoGravure basada en solventes tradicionales, algunas aplicaciones especializadas de rotogravación utilizan tintas curables UV, que se secan casi instantáneamente cuando se exponen a la luz ultravioleta.

-

Ventilación y recuperación del solvente: Dado el uso de tintas basadas en solventes, los sistemas de ventilación eficientes son críticos para extraer vapores de solventes de los túneles de secado. Muchas prensas modernas de rotoGravure incorporan sistemas de recuperación de solventes para condensar y reutilizar estos solventes, reduciendo el impacto ambiental y los costos operativos.

-

Este proceso secuencial de aplicación de tinta y secado para cada color, combinado con la precisión del grabado del cilindro, es lo que permite a RotoGravure lograr sus imágenes características de alta fidelidad y colores vibrantes, particularmente en sustratos no absorbentes.

3. Ventajas y desventajas de la impresión de rotoGravure

Al igual que cualquier proceso industrial, la impresión de RotoGravure ofrece un conjunto único de beneficios y inconvenientes que dictan su idoneidad para diversas aplicaciones. Comprender esto puede ayudar a determinar cuándo rotoGravure es la elección óptima.

Ventajas:

La impresión de RotoGravure cuenta con varias ventajas significativas que lo convierten en un método preferido para necesidades de impresión específicas:

-

Alta velocidad de impresión: Las prensas de rotoGravure son reconocidas por sus velocidades de funcionamiento excepcionales. Debido al rápido secado de tintas basadas en solventes y la naturaleza robusta de los cilindros, estas máquinas pueden funcionar a velocidades lineales muy altas, lo que las hace ideales para impresiones largas donde la eficiencia es primordial. Esto se traduce en alta productividad y un costo por unidad más bajo para grandes volúmenes.

-

Excelente calidad de imagen y consistencia: Esta es quizás la ventaja más famosa de RotograVure. La capacidad de variar la profundidad y el tamaño de las celdas grabadas permite un control superior sobre la transferencia de tinta, lo que lleva a:

-

Colores ricos y densos: Las células más profundas pueden contener más tinta, lo que resulta en colores increíblemente vibrantes y opacos, especialmente en sustratos no absorbentes.

-

Gradaciones tonales suaves: El control preciso sobre el volumen de la celda permite transiciones sin problemas entre los tonos claros y oscuros, produciendo imágenes fotorrealistas con detalles finos y sombreado sutil.

-

Alta consistencia: Una vez que los cilindros están grabados, la calidad de impresión sigue siendo notablemente consistente incluso en las ejecuciones de impresión más largas, con una variación mínima de la primera impresión a la última.

-

-

Adecuado para carreras de impresión largas: Los cilindros graves chapados en cromo son excepcionalmente duraderos. Pueden soportar millones de impresiones sin desgaste significativo o degradación de la calidad de la imagen. Esto hace que el rotoGravure sea económicamente viable y altamente eficiente para ejecuciones de producción muy largas, donde el alto costo inicial del cilindro se puede amortizarse en una gran cantidad de impresiones.

-

Amplia gama de compatibilidad con sustrato: RotoGravure es altamente versátil cuando se trata de los materiales en los que puede imprimir. Se destaca con un amplio espectro de sustratos flexibles, que incluyen:

-

Varias películas de plástico (por ejemplo, Bopp, Pet, PE, PVC)

-

Láminas de aluminio

-

Laminados

-

Papel y cartón (tanto recubierto como sin recubrimiento)

-

Maneja materiales absorbentes y no absorbentes de manera efectiva, lo que lo convierte en una opción para el embalaje.

-

Desventajas:

A pesar de sus muchas fortalezas, la impresión de rotoGravure también viene con ciertas limitaciones:

-

Altos costos de configuración iniciales (preparación del cilindro): Esto a menudo se cita como la desventaja principal. El proceso de grabado y cromo-platado los cilindros es complejo, lento y costoso. Cada color en un diseño requiere un cilindro separado, por lo que los trabajos multicolores incurren en costos iniciales significativos. Esta alta inversión inicial hace que RotoGravure sea menos económico para las ejecuciones de impresión corta o trabajos que requieren cambios de diseño frecuentes.

-

Preocupaciones ambientales relacionadas con los solventes: Tradicionalmente, RotoGravure se basa en gran medida en las tintas solventes basadas en el compuesto orgánico volátil (VOC). La evaporación de estos solventes durante el proceso de secado libera VOC a la atmósfera, que contribuyen a la contaminación del aire. Si bien las prensas modernas incorporan sistemas de recuperación de solventes y existe una tendencia creciente hacia las tintas sostenibles y sostenibles, la huella ambiental sigue siendo una preocupación para algunos, especialmente en regiones con estrictas regulaciones ambientales.

-

Tiempos de entrega más largos para la producción de cilindros: El intrincado proceso de grabado en cilindro significa que se requiere un tiempo de entrega significativo antes de que pueda comenzar un trabajo impreso. Esto puede ser una desventaja para los proyectos con plazos ajustados o aquellos que requieren un cambio rápido, ya que los cambios de diseño a menudo requieren una nueva producción de cilindros. En comparación con la impresión digital o incluso la flexografía donde los cambios en la placa pueden ser más rápidos, Gravure requiere más planificación y previsión.

4. Aplicaciones de impresión de rotoGravure

Las características únicas de la impresión de RotoGravure, su capacidad para ofrecer resultados consistentes de alta calidad en una amplia gama de sustratos a altas velocidades, lo han hecho indispensable en numerosas industrias. Su dominio principal es la impresión de alto volumen donde el atractivo visual y la durabilidad son primordiales.

Impresión de embalaje (embalaje flexible, etiquetas)

Esta es posiblemente la aplicación más grande y más destacada de la impresión de rotoGravure. La demanda de envases visualmente atractivos y duraderos es inmensa, y RotoGravure se destaca aquí debido a su capacidad de imprimir en varias películas y láminas flexibles.

-

Embalaje flexible: Desde envoltorios de alimentos (bocadillos, confitería, alimentos congelados) hasta bolsas de comida para mascotas, bolsas de detergente y bolsas de pie, RotoGravure es el método de impresión dominante. Proporciona los colores vibrantes, los gráficos nítidos y la excelente consistencia de impresión requerida para el reconocimiento de marca y el atractivo del consumidor en estas superficies desafiantes y no absorbentes. La fuerte adhesión de tintas graves a plásticos y láminas asegura que las fluctuaciones de manejo de impresión, humedad y temperatura.

-

Etiquetas: Si bien también se utilizan otros métodos de impresión, se emplea rotoGravure para etiquetas de alta calidad y alta calidad, especialmente para productos donde la estética premium es crucial, como ciertas etiquetas de bebidas, etiquetas cosméticas y etiquetas de alimentos especiales.

-

Mangas encogidas: RotoGravure es muy adecuado para imprimir en la película retráctil, que luego se aplica a contenedores y se encoge para ajustarse a su forma. Esta aplicación exige un registro preciso y colores vibrantes, ambas fuerzas de gravedad.

Impresión de publicación (revistas, catálogos)

Históricamente, y aún significativamente hoy, RotoGravure ha sido una piedra angular de la impresión de publicaciones, particularmente para periódicos de alta circulación.

-

Revistas: Para revistas brillantes y pesadas de imágenes con impresiones grandes (por ejemplo, revistas de moda, revistas de estilo de vida, tabloides semanales), se elige RotoGravure por su capacidad para reproducir fotografías con fidelidad impresionante, colores ricos y transiciones tonales suaves. Esto contribuye significativamente a la calidad percibida y el atractivo estético de la publicación.

-

Catálogos: Los catálogos minoristas a gran escala, a menudo con miles de imágenes de productos, se benefician de la calidad y eficiencia de imagen consistente de RotoGravure a largo plazo, asegurando que las imágenes de productos sean precisas y atractivas.

-

Insertos y suplementos de periódicos: Si bien los periódicos mismos generalmente se imprimen mediante compensación web, sus insertos de alta calidad a todo color y suplementos publicitarios se producen con frecuencia utilizando RotoGravure para lograr un impacto visual superior.

Impresión de seguridad (moneda, documentos)

La naturaleza precisa del grabado gravemente y su capacidad para establecer una película de tinta sustancial lo hacen adecuado para ciertos aspectos de la impresión de seguridad, aunque a menudo se usa junto con otros métodos de impresión como Intaglio (impresión elevada).

-

Moneda y billetes: Si bien las características de seguridad principales en la moneda a menudo se realizan con procesos de Intaglio especializados, se puede utilizar rotoGravure para la impresión de fondo, patrones de línea fina y detalles intrincados que son difíciles de falsificar, ofreciendo altos niveles de calidad y consistencia de impresión.

-

Documentos oficiales: Los pasaportes, visas, sellos y otros documentos gubernamentales pueden incorporar elementos de rotoGravura para sus capacidades detalladas de reproducción y resistencia a la manipulación.

5. Tipos de máquinas de impresión de rotoGravure

Si bien el principio fundamental de la transferencia de tinta sigue siendo el mismo, las máquinas de impresión de rotoGravure vienen en varias configuraciones, cada una diseñada para optimizar ciertos aspectos del proceso de impresión. Estas variaciones se refieren principalmente a cómo se organizan las unidades de impresión y cómo se conducen y sincronizan los cilindros individuales.

Impresión central (CI) RotoGravure

-

Descripción: En una prensa de rotoGravure de impresión central (CI), todas las unidades de impresión están dispuestas alrededor de un solo cilindro de impresión de gran y grande. La web se envuelve en este cilindro central, y cada unidad de color se imprime en la web a medida que pasa sobre el cilindro de impresión central.

-

Mecanismo: El cilindro de impresión central actúa como un punto de impresión común para todos los colores, asegurando una presión constante y un registro preciso entre colores sucesivos.

-

Ventajas:

-

Excelente registro: El beneficio principal del diseño de CI es su precisión de registro superior. Dado que la web es compatible con un cilindro único y grande durante todo el proceso de impresión, se minimizan el estiramiento y la contracción, lo que lleva a una alineación extremadamente precisa de los colores.

-

Viajes web reducidos: La disposición compacta significa que la web viaja una distancia más corta entre las unidades de color, lo que puede contribuir a un mejor control de tensión y menos desechos de materiales durante la configuración.

-

Ideal para sustratos flexibles: Particularmente bien adecuado para imprimir en películas flexibles altamente extensibles y delicadas, ya que el soporte continuo del tambor central evita la distorsión.

-

-

Desventajas:

-

Acceso limitado: El mantenimiento y la configuración pueden ser más desafiantes debido a la naturaleza compacta del diseño.

-

No tan común para la gravedad: Si bien es muy popular en la flexografía para envases flexibles, los diseños de CI son menos comunes para las prensas de gravedad multicolor en comparación con las configuraciones unitadas o en línea, en gran parte porque las tintas de gran forma requieren un secado más extenso entre los colores, lo que puede hacer que una unidad CI compacta sea desafiante. Sin embargo, existen prensas especializadas de gravedad de CI para ciertas aplicaciones.

-

Rotograma sin eje

-

Descripción: Las prensas de rotograma tradicionales a menudo utilizan un eje de línea mecánica para sincronizar la rotación de todos los cilindros de impresión. Las máquinas de rotoGravure sin eje eliminan este eje físico, con cada unidad de impresión (y a menudo el desenrollado y el rewinder) impulsadas por servomotores independientes.

-

Mecanismo: Cada servomotor se controla electrónicamente para garantizar una sincronización precisa con los otros motores, manteniendo el registro perfecto. Esta sincronización electrónica reemplaza los enlaces mecánicos.

-

Ventajas:

-

Registro mejorado: La sincronización electrónica a menudo proporciona un control aún más fino sobre el registro que los ejes mecánicos, lo que lleva a una mejor calidad de impresión.

-

Cambios de trabajo más rápido: Sin un eje físico, las unidades se pueden abrir, cerrar y acceder más fácilmente. Los cambios en el cilindro son más rápidos y menos complejos.

-

Mayor flexibilidad: Las unidades individuales se pueden controlar con precisión, lo que permite configuraciones de máquinas más versátiles e integración más fácil de unidades especializadas (por ejemplo, recubrimiento, laminación).

-

Complejidad mecánica reducida: Menos piezas móviles significan menos desgaste, menos mantenimiento y confiabilidad potencialmente mayor.

-

Vibraciones y ruido reducidos: La eliminación del eje mecánico puede conducir a una operación más suave y silenciosa.

-

-

Desventajas:

-

Mayor costo inicial: Los sofisticados sistemas de servomotor y control se suman a la inversión inicial.

-

Requiere experiencia técnica avanzada: La operación y la resolución de problemas pueden requerir un conocimiento eléctrico y de software más especializado.

-

RotoGravure de eje de línea electrónica (ELS)

-

Descripción: Els RotoGravure es esencialmente otro término para la rotograma sin eje. El "eje de línea electrónico" se refiere a la sincronización digital de servomotores independientes que reemplaza el eje de línea mecánica tradicional.

-

Mecanismo: Como se describe para "Rotogravure sin eje", cada componente (Unidad de impresión, Ungrimed, Rewinder) es impulsado por su propio servomotor independiente. Un sistema de control central envía señales digitales a estos motores, coordinando con precisión su velocidad y posición para garantizar la tensión web perfecta y el registro de impresión en todos los colores.

-

Ventajas: Las ventajas son idénticas a las de la rotografía sin eje: registro superior, cambios más rápidos, mayor flexibilidad y una complejidad mecánica reducida. ELS se ha convertido en el estándar de la industria para nuevas prensas de rotoGravure de alto rendimiento debido a estos beneficios convincentes.

-

Desventajas: Similar a los sistemas sin eje, la mayor inversión inicial y la necesidad de una experiencia técnica más especializada son los principales inconvenientes.

En la rotograma moderna, la tendencia es abrumadoramente hacia los diseños sin eje (ELS) debido a su rendimiento superior, flexibilidad y eficiencia operativa, especialmente para aplicaciones exigentes y de alta calidad.

6. Factores a considerar al elegir una máquina de impresión de RotoGravure

Seleccionar la máquina de impresión de RotoGravure correcta es una inversión significativa y una decisión crítica para cualquier negocio de impresión. Requiere una evaluación exhaustiva de las necesidades actuales, el crecimiento futuro y los requisitos operativos específicos. Se deben considerar cuidadosamente varios factores clave para garantizar que la máquina elegida se alinee perfectamente con los objetivos comerciales y las demandas de producción.

Volumen de impresión y longitud de ejecución

-

Volumen alto, carreras largas: RotoGravure realmente brilla en escenarios que involucran volúmenes de impresión muy altos y corridas de impresión excepcionalmente largas. Si su negocio principal implica producir millones de impresiones del mismo diseño (por ejemplo, envases para bienes de consumo, revistas de gran circulación), el alto costo inicial del cilindro se amortiza fácilmente, lo que hace que la rotugráfica sea altamente rentable por unidad.

-

Carreras medianas a cortas: Para carreras o trabajos más cortos con cambios de diseño frecuentes, el alto costo y los tiempos de entrega más largos para el grabado del cilindro pueden hacer que la rotografía sea menos competitiva en comparación con la flexografía o la impresión digital. Evalúe si su perfil de trabajo típico justifica la inversión de gravedad.

-

Crecimiento futuro: Considere los volúmenes de impresión futuros anticipados. Invertir en una máquina con capacidad suficiente para acomodar el crecimiento es crucial para evitar la obsolescencia prematura.

Tipo de sustrato y grosor

-

Películas de empaque flexibles: Si imprime principalmente en películas flexibles delicadas, estirables o no absorbentes (BOPP, PET, PE, Laminados, Foils), las capacidades de transferencia de tinta y secado superiores de RotoGravure en estas superficies son una gran ventaja.

-

Papel y tablero: Si bien Gravure puede imprimir en papel y cartón, sus fortalezas únicas a menudo se aprovechan mejor para aplicaciones de alta calidad e intensivas en imágenes, como cubiertas de revistas o envases de alta gama. Para la impresión de papel estándar, el compensación o el flexo pueden ser más comunes.

-

Rango de sustrato: Evalúe la variedad de sustratos en los que tiene la intención de imprimir. Algunas máquinas están optimizadas para un rango más estrecho, mientras que otras ofrecen una mayor versatilidad en el manejo de diferentes espesores y tipos de películas.

Compatibilidad y requisitos de tinta

-

Tintas basadas en solventes: Tradicionalmente, RotoGravure utiliza tintas basadas en solventes conocidas por su vitalidad, adhesión y secado rápido. Asegúrese de que el sistema de secado de la máquina y la ventilación sean lo suficientemente robustos como para manejarlos.

-

Tintas a base de agua: Con el aumento de las regulaciones ambientales y los objetivos de sostenibilidad, la adopción de tintas de gravedad a base de agua está creciendo. Si planea usar tintas a base de agua, la máquina debe tener sistemas de secado diseñados específicamente (por ejemplo, flujo de aire más alto, diferentes configuraciones de secador) para acomodar sus características de secado más lentas.

-

Tintas/recubrimientos especiales: Si sus aplicaciones requieren tintas especiales (por ejemplo, metálicas, perladas, tintas de seguridad) o barnices/recubrimientos, confirme la capacidad de la máquina para manejarlas y curarlas de manera efectiva.

Velocidad y eficiencia de la máquina

-

Velocidad nominal: Mire la velocidad lineal máxima (metros por minuto o pies por minuto) que la máquina puede lograr.

-

Velocidad de producción real: Comprender que la velocidad nominal es a menudo un máximo teórico. Tenga en cuenta los tiempos de cambio de trabajo típicos, los desechos de configuración y la complejidad de sus diseños (lo que puede requerir velocidades más lentas para el registro crítico).

-

Características de eficiencia: Evalúe las características que contribuyen a la eficiencia operativa general, como el empalme automático en el relajado/rebobinado, el control de registro automático y los sistemas de secado rápido.

Sistemas de automatización y control

-

Nivel de automatización: Las máquinas modernas de rotoGravure ofrecen diversos grados de automatización, desde procedimientos de configuración automatizados (por ejemplo, registro automático, presión de impresión previa) hasta sistemas avanzados de control de calidad (por ejemplo, espectrofotómetros en línea, cámaras de detección de defectos). Una mayor automatización reduce la mano de obra, el tiempo de configuración y el desperdicio.

-

Interfaz de usuario: Un panel de control intuitivo e intuitivo es crucial para operaciones y capacitación eficientes.

-

Capacidades de integración: Considere si la máquina puede integrarse con sus sistemas de información de gestión existentes (MIS) o flujos de trabajo previos a la presentación para un intercambio de datos sin problemas.

-

Diagnóstico/soporte remoto: Las características como el diagnóstico remoto pueden reducir significativamente el tiempo de inactividad al permitir que los fabricantes resuelvan problemas de forma remota.

Presupuesto y retorno de la inversión (ROI)

-

Precio de compra inicial: Las máquinas de rotoGravure representan un gasto de capital sustancial. Obtenga citas detalladas de múltiples fabricantes.

-

Costos auxiliares: Tenga en cuenta los costos de instalación, puesta en marcha, capacitación del operador, equipo pre-presas (si no es propiedad) y el conjunto inicial de cilindros.

-

Costos operativos: Estime los costos continuos que incluyen el consumo de tinta, el uso de energía (especialmente para los secadores), la mano de obra y los gastos de recuperación de solventes (si corresponde).

-

Mantenimiento y repuestos: Consulte sobre los horarios de mantenimiento, los costos típicos de la pieza de repuesto y la disponibilidad de técnicos de servicio.

-

Cálculo de ROI: Realice un análisis de ROI integral basado en su volumen de producción anticipado, costos actuales y los posibles ingresos generados por la nueva máquina. Esto ayudará a justificar la inversión y comparar diferentes opciones de máquina.

Al evaluar a fondo estos factores, las empresas pueden tomar una decisión informada y seleccionar una máquina de impresión de rotoGravure que no solo satisfaga sus necesidades de producción inmediatas, sino que también respalda la rentabilidad y el crecimiento a largo plazo.

7. Tendencias e innovaciones en la impresión de rotoGravure

Si bien RotoGravure tiene una historia de larga data, la industria está lejos de ser estancada. Impulsadas por las demandas de mayor sostenibilidad, eficiencia y versatilidad, las innovaciones significativas están remodelando continuamente el panorama de Rotogravure. Estos avances aseguran que Gravure siga siendo una tecnología de impresión competitiva y relevante en la era moderna.

Tintas y recubrimientos sostenibles

La dependencia tradicional de las tintas basadas en solventes ha presentado desafíos ambientales debido a las emisiones volátiles de compuestos orgánicos (VOC). Una tendencia importante en RotoGravure es el impulso hacia soluciones de tinta y recubrimiento más sostenibles:

-

Tintas a base de agua: Estas tintas usan el agua como solvente primario, reduciendo drásticamente las emisiones de VOC y mejorando la seguridad en el lugar de trabajo. Mientras que el secado históricamente más lento, los avances en la tecnología de secado (por ejemplo, secadores de aire caliente más eficiente, asistencia infrarroja) están haciendo que las tintas de gravedad a base de agua sean cada vez más viables para la producción de alta velocidad, especialmente para sustratos en papel y algunos envases flexibles.

-

UV/EB tintas curables: Las tintas curables UV (ultravioleta) y EB (haz de electrones) se secan casi instantáneamente tras la exposición a sus respectivas fuentes de energía, eliminando la necesidad de túneles de secado extensos y reducción significativamente de VOC. Estas tintas ofrecen una excelente durabilidad, resistencia a los arañazos y, a menudo, un acabado de alto brillo, lo que las hace adecuadas para envases premium y aplicaciones especializadas. Si bien sigue siendo un nicho de gravedad debido a el equipo y las consideraciones de costos, su uso está creciendo.

-

Tintas biológicas/naturales: La investigación y el desarrollo están en curso en tintas derivadas de recursos renovables como aceites vegetales (soya, maíz) o algas. Estas tintas apuntan a reducir aún más la huella de carbono y la dependencia de los petroquímicos, alineándose con los principios de la economía circular.

-

Bajas tintas de migración: Particularmente cruciales para el envasado de alimentos, se formulan bajas tintas de migración para garantizar que los componentes químicos de la tinta no migren al producto alimenticio envasado, incluso en pequeñas cantidades. Este es un factor crítico de seguridad y cumplimiento regulatorio.

Integración digital y automatización

Los principios de la Industria 4.0 están afectando profundamente la rotoGravura, lo que lleva a máquinas más inteligentes, más automatizadas e interconectadas:

-

Sistemas de eje de línea electrónica (ELS): Como se discutió anteriormente, ELS se ha convertido en estándar, reemplazando los ejes mecánicos con servomotores independientes. Esto permite un registro superior, tiempos de configuración más rápidos y una mayor flexibilidad operativa.

-

Configuración automatizada y cambio de trabajo: Las prensas modernas presentan una automatización sofisticada para tareas que alguna vez fueron altamente manuales. Esto incluye configuración automática de preinscripción, ajuste de presión de impresión automatizada, empalme automático de la web en el relajado/rebobinado e incluso sistemas robóticos para el manejo de cilindros. Esto reduce drásticamente el tiempo preparado, los desechos de material y la necesidad de operadores altamente calificados para ajustes de rutina.

-

Control e inspección de calidad en línea: Sistemas de visión avanzados, equipados con cámaras de alta resolución e inteligencia artificial (IA), monitorean continuamente la calidad de impresión en tiempo real. Estos sistemas pueden detectar defectos (por ejemplo, registro erróneo, variaciones de color, rayas, impresión faltante) al instante, alerta a los operadores e incluso hacer automáticamente ajustes o marcar secciones defectuosas para la eliminación.

-

Mantenimiento predictivo: Los sensores recopilan datos sobre el rendimiento de la máquina, lo que permite un mantenimiento predictivo. Este enfoque proactivo ayuda a identificar fallas potenciales de los componentes antes de que ocurran, programando el mantenimiento durante el tiempo de inactividad planificado, minimizando así las averías inesperadas y maximizando el tiempo de actividad.

-

Conectividad en la nube y análisis de datos: Las prensas están cada vez más conectadas a plataformas basadas en la nube, lo que permite el monitoreo remoto, el análisis de rendimiento y las ideas basadas en datos. Estos datos se pueden utilizar para la optimización de procesos, mejoras de eficiencia y una mejor toma de decisiones en todo el flujo de trabajo de producción.

-

Soluciones de impresión híbrida: Una tendencia significativa es la combinación de las fortalezas de RotoGravure con la tecnología de impresión digital. Esto permite la impresión de alta velocidad y alta velocidad de diseños base utilizando gravedad, mientras que los datos variables, la personalización o los elementos a corto plazo se pueden agregar digitalmente, ofreciendo flexibilidad y rentabilidad sin precedentes para una gama más amplia de trabajos.

Tecnología mejorada de cilindros

El núcleo de la impresión de gravedad, el cilindro, también está viendo innovación continua:

-

Técnicas de grabado avanzado: Si bien el grabado electromecánico sigue siendo dominante, el grabado con láser está ganando tracción por su capacidad para crear estructuras celulares más finas y intrincadas y velocidades de grabado más rápidas. La investigación sobre la ablación con láser directo en superficies alternativas de cilindros (por ejemplo, polímeros, cerámica) tiene como objetivo simplificar la producción de cilindros y reducir la dependencia del cobre y el cromo.

-

Recubrimientos de cilindro sostenibles: El uso de cromo hexavalente (CR (VI)) para el enchapado del cilindro, al tiempo que proporciona una dureza excepcional, enfrenta un aumento del escrutinio ambiental debido a su toxicidad. La industria está desarrollando e implementando alternativas activamente, como el cromo trivalente (CR (III)) o los recubrimientos a base de níquel, e incluso el polímero o los recubrimientos cerámicos no metálicos, para lograr una durabilidad y un rendimiento similares con un menor impacto ambiental.

-

Producción de cilindro más rápida: El impulso para reducir los tiempos de entrega y los costos de configuración está conduciendo a innovaciones que acortan el ciclo de producción de cilindros, lo que hace que Gravure sea más competitivo para carreras más cortas y demandas más rápidas del mercado.

Estas tendencias destacan el compromiso de RotoGravure de evolucionar con las demandas de la industria, abordar las preocupaciones ambientales y aprovechar las tecnologías digitales para mejorar sus fortalezas tradicionales de calidad, velocidad y consistencia.

8. Análisis de costos de la impresión de rotoGravure

Comprender la estructura de costos de la impresión de rotoGravure es esencial para que las empresas tomen decisiones informadas sobre su viabilidad para sus necesidades de producción específicas. Si bien ofrece una calidad y velocidad incomparables para ciertas aplicaciones, su perfil de costo difiere significativamente de otras tecnologías de impresión.

Inversión inicial (máquina, cilindro)

El gasto de capital por adelantado para la impresión de rotugráficos es sustancial, lo que representa una barrera de entrada significativa para operaciones más pequeñas.

-

Máquina de impresión de RotoGravure: El costo de una nueva prensa de RotoGravure puede variar dramáticamente en función de su tamaño, número de colores, nivel de automatización y fabricante.

-

Los modelos básicos, particularmente aquellos de fabricantes asiáticos, pueden comenzar desde decenas de miles de dólares para configuraciones más simples.

-

Sin embargo, las máquinas de eje de línea electrónica (ELS) de alta gama, multicolor y totalmente automatizada, de los principales fabricantes europeos pueden variar fácilmente desde $ 700,000 a más de $ 3 millones USD (o incluso más alto para configuraciones altamente especializadas). Este costo incluye la prensa en sí, junto con equipos auxiliares esenciales como sistemas de manejo web, unidades de secado y sistemas de control sofisticados.

-

-

Impresión de cilindros: Este es un costo inicial único y significativo para cada nuevo trabajo o cambio de diseño.

-

Cada color en un diseño requiere un cilindro grabado separado. Un trabajo típico de 8 colores requeriría 8 cilindros.

-

El costo por cilindro grabado puede variar desde $ 400 a $ 2,000 USD o más , dependiendo del tamaño, la complejidad del grabado y el proveedor.

-

Para un trabajo de 8 colores, el conjunto de cilindros inicial podría costar en cualquier lugar desde $ 3,200 a $ 16,000 USD , un costo que debe ser asumido por cada nuevo diseño. Este alto costo fijo es la razón por la cual RotoGravure es solo económico para impresiones muy largas, donde este costo inicial se puede distribuir en millones de impresiones.

-

-

Instalación y puesta en marcha: Traer una gran prensa de rotoGravure en línea implica costos significativos para la instalación, la configuración de servicios públicos (energía, ventilación) y puesta en servicio profesional por parte de los técnicos del fabricante.

-

Equipo de pre-presión: Si bien no es directamente parte del costo de la máquina, invertir en equipos avanzados de pre-presas (por ejemplo, sistemas de gestión de color, soluciones de prueba, software de preparación de datos de grabado digital) es crucial para maximizar la salida de calidad de una prensa de gravedad.

-

Edificio e infraestructura: Los requisitos de tamaño y potencia de gran tamaño de las máquinas de rotoGravure pueden requerir espacio especializado de fábrica, pisos reforzados y sistemas de ventilación robustos, lo que se suma a la inversión inicial.

Costos operativos (tinta, energía, mano de obra)

Una vez que la máquina se está ejecutando, varios costos variables contribuyen al gasto general de producción.

-

Tinta: Las tintas de rotoGravure típicamente se basan en solventes y se aplican en una capa relativamente gruesa, lo que lleva a un mayor consumo de tinta por medidor cuadrado en comparación con algunos otros métodos de impresión.

-

Los costos de tinta pueden variar desde $ 0.05 a $ 0.09 por metro cuadrado Para tintas basadas en solventes, con tintas UV más altas ($ 0.12 - $ 0.22/sq.m). El costo específico dependerá del tipo de tinta, el color (los colores especiales son más caros) y el proveedor.

-

La necesidad de sistemas de recuperación de solventes también puede influir en los costos relacionados con la tinta, tanto en términos de inversión inicial como de operación en curso.

-

-

Energía: Las prensas de rotoGravure son consumidores de energía significativos, principalmente debido a sus poderosos sistemas de secado que evaporan solventes a altas velocidades.

-

El consumo de energía puede estar en el rango de 1.2 a 1.8 kWh por metro cuadrado de material impreso, aunque esto puede variar con la tecnología de secador (aire caliente versus UV/EB), velocidad de presión y tipo de tinta.

-

El costo de la electricidad o el gas para calentar las secadoras forma una porción sustancial de los gastos operativos.

-

-

Mano de obra: Si bien las prensas de gravedad modernas son altamente automatizadas, los operadores y técnicos calificados aún son necesarios para la configuración, el monitoreo, el control de calidad y la solución de problemas.

-

Una línea de gravedad típica puede requerir 2-4 operadores por turno (para sistemas ELS altamente automatizados) o más (8-12 operadores para líneas tradicionales, incluida la gestión de placas), dependiendo del nivel de automatización y complejidad.

-

Los costos laborales están influenciados por los salarios regionales y el nivel de habilidad requerido.

-

-

Residuos de sustrato: Durante la configuración, la coincidencia de color y el registro, se desperdicia una cierta cantidad de material de sustrato. Las máquinas modernas apuntan a minimizar esto, pero sigue siendo un costo variable. Gravure generalmente tiene un desperdicio de 5-8% durante el inicio y debido a errores de registro.

Costos de mantenimiento

Mantener una prensa de rotoGravure es crucial por su longevidad y rendimiento consistente, e implica gastos continuos.

-

Mantenimiento de rutina: Esto incluye la limpieza regular de cilindros, cuchillas para el médico, sistemas de tinta y componentes generales de la máquina. Los controles de alineación adecuados y los ajustes de presión también son parte de la atención de rutina.

-

Piezas de repuesto: Dada la compleja mecánica y la electrónica, el reemplazo de piezas desgastadas (por ejemplo, cuchillas para el médico, cubiertas de rodillos de impresión, rodamientos, componentes eléctricos) es un costo recurrente. Los fabricantes a menudo recomiendan horarios de mantenimiento específicos y proporcionan kits de repuestos.

-

Volver a crecer/renovación del cilindro: Si bien los cilindros graves son altamente duraderos, con el tiempo, el enchapado cromado puede desgastarse, lo que requiere volver a crecer o incluso volver a inscribir si la capa de cobre está dañada. Esto puede ser un gasto periódico significativo.

-

Servicio técnico: Para problemas complejos o revisiones importantes, se puede requerir técnicos especializados del fabricante de máquinas o proveedores de servicios de terceros, incurriendo en los costos de mano de obra y viajes. Muchos fabricantes ofrecen contratos de servicio o "paquetes de seguros" que pueden ayudar a administrar estos costos de manera previsible, generalmente que van desde 1% o más del valor del equipo anualmente .

-

Mantenimiento del sistema de recuperación de solventes: Si está en su lugar una unidad de recuperación de solventes, requiere su propio mantenimiento, incluidos los cambios de filtro y las verificaciones del sistema.

En resumen, la rentabilidad de la impresión de RotoGravure depende en gran medida del volumen de impresión. Si bien la inversión inicial y los costos del cilindro son altos, el bajo costo por unidad de carreras extremadamente largas, combinadas con su calidad superior, lo convierte en una opción financieramente atractiva para aplicaciones específicas de alta calidad y alta calidad.

9. Conclusión

La impresión de RotoGravure se erige como una potencia en la industria de la impresión, un testimonio de sus capacidades perdurables para ofrecer una calidad excepcional a altas velocidades. Esta descripción general integral ha profundizado en su intrincado proceso, sus distintas ventajas y desventajas, sus aplicaciones generalizadas y los diversos tipos de máquinas que impulsan su rendimiento.

Resumen de beneficios y inconvenientes clave

En su núcleo, la mayor resistencia de RotoGravure se encuentra en su Calidad y consistencia de imagen incomparable , particularmente para reproducciones fotorrealistas y colores ricos y densos. Esto se combina con su notable velocidad y durabilidad , convirtiéndolo en el campeón indiscutible para Corre de impresión larga a través de un amplia gama de sustratos flexibles . Estos atributos lo hacen ideal para envases de alto volumen, revistas de alta circulación y necesidades específicas de impresión de seguridad.

Sin embargo, estos beneficios vienen con importantes compensaciones. El Altos costos de configuración iniciales , impulsado principalmente por el intrincado y costoso proceso de grabado de cilindros, lo hace menos adecuado para carreras cortas o trabajos con cambios de diseño frecuentes. Además, la dependencia histórica de Las tintas basadas en solventes plantean preocupaciones ambientales , aunque la industria está abordando activamente esto. El Tiempos de entrega más largos Asociado con la producción de cilindros también requiere una planificación cuidadosa.

Perspectivas futuras para la impresión de RotoGravure

A pesar del aumento de la impresión digital y los avances en otros métodos convencionales, el futuro de la impresión de rotoGravure parece robusto, aunque con un enfoque en evolución. Varias tendencias clave continuarán dando forma a su trayectoria:

-

Imperativo de sostenibilidad: Será primordial Los fabricantes y los proveedores de servicios de impresión continuarán priorizando la reducción de su huella ambiental.

-

Automatización continua e integración digital: La adopción de la tecnología de eje de línea electrónica (ELS), la automatización inteligente para la configuración y los cambios de trabajo, y los sistemas de control de calidad en línea avanzados mejorarán aún más la eficiencia, reducirán los desechos y mejorarán la productividad general. El análisis de datos y la IA desempeñarán cada vez más un papel en la optimización de las operaciones y el mantenimiento predictivo.

-

Soluciones híbridas y aplicaciones de nicho: La integración de la gravedad con las tecnologías de impresión digital abrirá nuevas vías para el embalaje personalizado y las aplicaciones de datos variables, permitiendo que Gravure aborde los trabajos que alguna vez fueron no económicos. Sus capacidades únicas también garantizarán su dominio continuo en envases de alta gama especializados, impresión de seguridad y aplicaciones industriales donde su precisión y durabilidad son insustituibles.

-

Centrarse en la eficiencia de rentabilidad más allá de la configuración: Si bien los costos del cilindro siguen siendo un factor, las innovaciones dirigidas a cambios más rápidos, los desechos reducidos durante la producción y un menor consumo de energía contribuirán colectivamente a mejorar la rentabilidad general de la rotográfica para segmentos de mercado específicos.

En conclusión, la impresión de rotoGravure, con sus raíces profundas e innovación continua, continuará siendo un proceso vital para las industrias que exigen la más alta calidad, consistencia y velocidad para trabajos de impresión de gran volumen. Su evolución continua en respuesta a las demandas del mercado y las consideraciones ambientales asegura su lugar como piedra angular del panorama de la impresión global.

Categorías de Producto

- Impresora de huecograbado de papel decorativo serie KL5

- Impresora de huecograbado de papel decorativo serie DL3

- Impresora de huecograbado de papel decorativo serie HL3

- Impresora de huecograbado de papel decorativo serie MG5

- Máquina de recubrimiento por huecograbado de papel decorativo serie LLW4

- Impresora de huecograbado de papel decorativo serie BL, CS, JS, CL, JL, EL7

- Impresora de huecograbado serie PL (PVC)3

- Máquina laminadora multicapa serie FH (PVC)5

- Máquina de impresión por huecograbado por transferencia serie GL3

- Serie inteligente de lavadoras de placas completamente automáticas6

- Serie de almacenamiento inteligente con rodillos de huecograbado apilables4

- Serie de máquinas rebobinadoras de inspección4

- Prensa de muestra3

- Mezclador de tinta, empacadora de papel usado, máquina de inmersión de muestras5

- Herramientas logísticas: AGV (robot), montacargas eléctrico, camión con rodillos para placas8

Noticias recomendadas

2026-02-03Por qué el huecograbado sigue siendo el estándar de oro para envases flexibles de gran volumen

2026-01-27Revolucionando el embalaje: la guía definitiva para máquinas de impresión por huecograbado

2026-01-21Revolucionando la impresión: una inmersión profunda en las máquinas de huecograbado y sus aplicaciones

Productos Recomendados

La variedad de modelos, para satisfacer las necesidades de desarrollo de diversas regiones del mundo.

- Impresora de huecograbado de papel decorativo serie KL

- Impresora de huecograbado de papel decorativo serie DL

- Impresora de huecograbado de papel decorativo serie HL

- Impresora de huecograbado de papel decorativo serie MG

- Máquina de recubrimiento por huecograbado de papel decorativo serie LLW

- Impresora de huecograbado de papel decorativo serie BL, CS, JS, CL, JL, EL

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, aldea Qingke, calle Jincheng, distrito Lin'an, ciudad de Hangzhou, provincia de Zhejiang

Copyright © Maquinaria Co., Ltd. de Zhejiang Meige All rights reserved.

Privacidad

Privacidad

Inglés

Inglés 中文简体

中文简体