Conocimiento de la industria

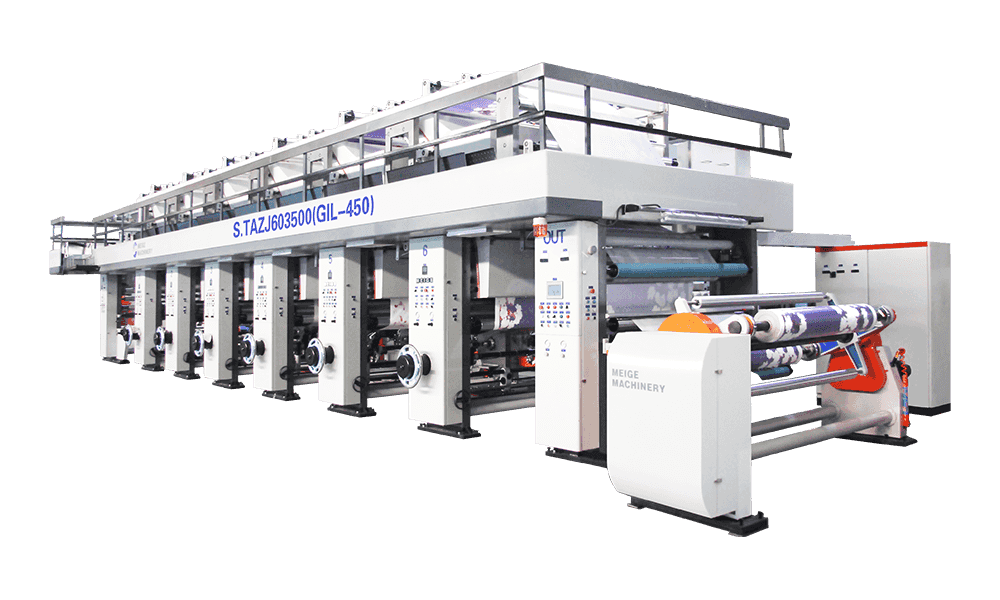

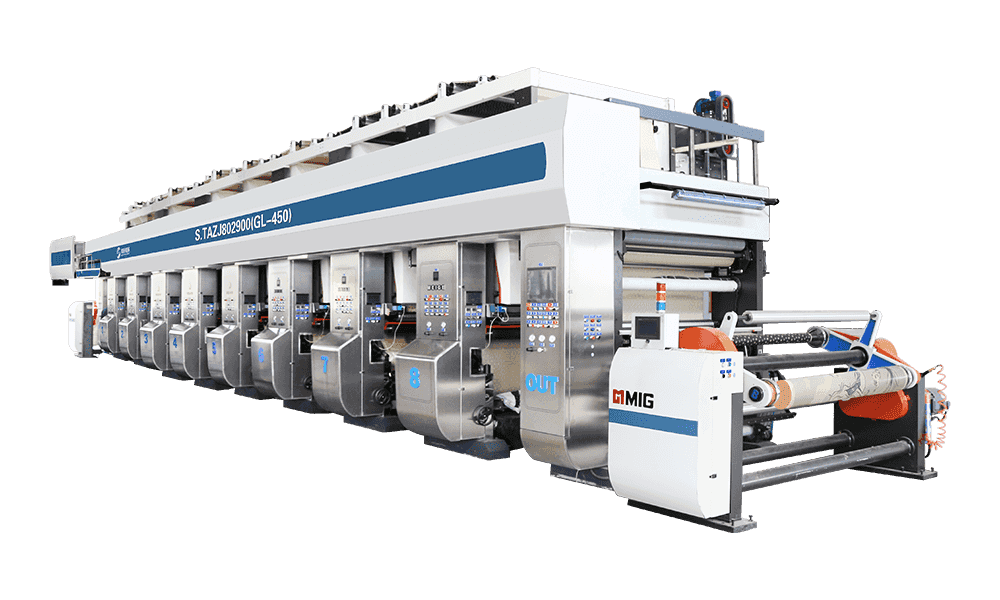

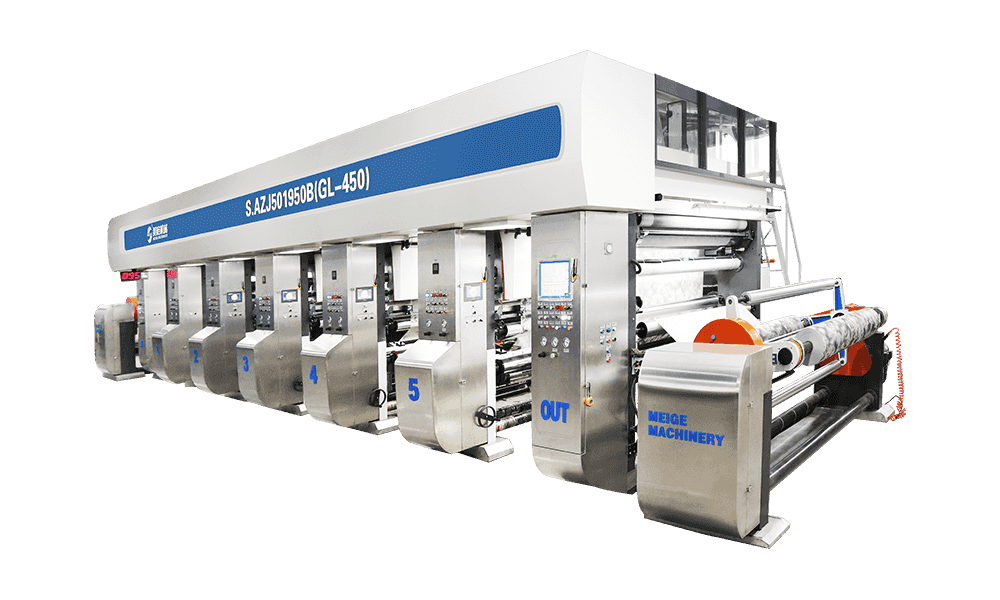

¿Cuáles son los componentes clave de una máquina de impresión por transferencia de huecograbado ?

Cilindro de impresión: este componente cilíndrico está en el corazón del máquina de impresión por transferencia de huecograbado . Por lo general, está hecho de acero u otros materiales duraderos y está grabado con células microscópicas o huecos que retienen la tinta. El patrón grabado en el cilindro corresponde al diseño de impresión deseado. La precisión y calidad del grabado sobre el cilindro influyen mucho en la calidad de impresión final.Doctor Blade: Colocado contra la superficie del cilindro de impresión, el doctor Blade juega un papel crucial en el proceso de transferencia de tinta. Suele estar fabricado de un material flexible como acero o plástico. La rasqueta raspa el exceso de tinta de la superficie del cilindro, dejando tinta sólo en las celdas grabadas. Esto garantiza que la tinta se aplique de manera uniforme y precisa sobre el sustrato durante el proceso de impresión.

Sistema de entintado: El sistema de entintado es responsable de suministrar tinta al cilindro de impresión. Por lo general, consta de depósitos de tinta, bombas y sistemas de distribución. La tinta se transfiere desde los depósitos a la superficie del cilindro mediante un mecanismo controlado. El sistema de entintado debe mantener un flujo de tinta y una presión constantes para garantizar una cobertura uniforme del patrón grabado.

Sistema de secado: Una vez que la tinta se transfiere al sustrato, es necesario secarla rápidamente para evitar manchas y garantizar la adhesión. El sistema de secado puede emplear diversas técnicas, como aire caliente, radiación infrarroja o curado UV, según el tipo de tinta y sustrato que se utilice. Un secado eficiente es esencial para mantener la calidad de impresión y aumentar la velocidad de producción.

Sistema de alimentación de sustrato: este sistema controla el movimiento del sustrato a través de la máquina de impresión. Por lo general, consta de rodillos de alimentación, dispositivos de control de tensión y guías de banda. El sustrato se introduce en la máquina a una velocidad y tensión precisas para garantizar un registro preciso y una impresión uniforme. Los sistemas avanzados pueden incluir dispositivos de inspección de la banda para detectar defectos o inconsistencias en el sustrato.

Rodillo de impresión: Ubicado frente al cilindro de impresión, el rodillo de impresión aplica presión al sustrato a medida que pasa entre el rodillo y el cilindro. Esta presión asegura un contacto adecuado entre el cilindro entintado y el sustrato, facilitando la transferencia de tinta a la superficie del sustrato. La presión aplicada por el rodillo de impresión se puede ajustar para optimizar la calidad de impresión y evitar una dispersión excesiva de tinta.

Sistema de calentamiento (opcional): en algunos casos, particularmente cuando se imprime con tintas a base de solventes o sobre sustratos absorbentes, se puede incorporar un sistema de calentamiento a la máquina de impresión. Este sistema ayuda a acelerar el proceso de secado al evaporar los solventes o la humedad de la tinta. Puede consistir en sopladores de aire caliente, rodillos calentados o lámparas de infrarrojos ubicadas estratégicamente a lo largo del recorrido de impresión.

Sistema de control: El sistema de control abarca varios sensores, controladores y componentes de software que monitorean y regulan parámetros críticos durante todo el proceso de impresión. Esto incluye el flujo de tinta, la velocidad del sustrato, la temperatura, la presión y la precisión del registro. Los sistemas de control avanzados pueden incluir mecanismos de retroalimentación de circuito cerrado para ajustar automáticamente la configuración y mantener condiciones óptimas de impresión.

Sistema de rebobinado: después de la impresión, el sustrato se rebobina en un rollo para su posterior procesamiento o embalaje. El sistema de rebobinado normalmente incluye dispositivos de control de tensión y mecanismos de bobinado para asegurar un bobinado uniforme y evitar que el material impreso se arrugue o se rompa.

Marco y estructura: Toda la máquina de impresión está sostenida por un marco y una estructura robustos diseñados para soportar las tensiones mecánicas y las vibraciones generadas durante las operaciones de impresión de alta velocidad. El marco proporciona estabilidad y rigidez, minimizando la deflexión y garantizando resultados de impresión consistentes.

Inglés

Inglés 中文简体

中文简体